11回目の今回は、枚方市招提田近にある太陽工業株式会社さんにおじゃましました!

太陽工業さんといえば、あの「東京ドーム」の屋根を覆う、白い膜を造った会社なんだ。「2025年大阪・関西万博」でも、膜で作ったサウナ「太陽のつぼみ」を出展。夢洲駅の屋根を覆う白い膜や20施設以上のパビリオン、大屋根リングの上にある川のように配した膜も、太陽工業さんの膜なんだよ!スゴイよね。

枚方にある工場は、各地にある太陽工業さんの工場の中で一番歴史があるんだって。1万平米もある枚方工場では、50名ほどの人たちが働いているんだ。膜構造の技術と素材の研究開発を行う技術研究所もあるんだって。ここでどんな風に膜を作っているのか、さっそく見学に行ってきます!

体育館のような工場で生まれる製品の9割が、オーダーメイド

広報の高谷さん、よろしくお願いします。

工場にはふつう、たくさんの機械が並んでいると思うのですが、この枚方工場は、まるで学校の体育館みたいにずーっと広いですね?

高谷さん そこが、普通の工場と大きく違うところです。

私たちは国内外から50種類以上の膜材を仕入れています。同じ材料でも、色違いや、光を通したり通さなかったりと多種多様。それらがロール状にグルグルと巻かれた状態で工場に到着します。かなり重いので、そのまま床の上に広げて裁断したり、溶着したりといった作業を行っています。

人がハサミで切るんですか?

高谷さん 膜によっては人の手で裁断したり、大きな裁断機で切ったりします。

一見効率が悪いかもしれませんが、弊社では形も用途も違う、実にさまざまな製品を作っています。そのたびに必要な機械を運び入れるので、わざと製造ラインを作っていないんです。

うわ、大きなテントがあります!

高谷さん これは、パンパンに入れた空気で自立するテントです。

支柱が屋根・壁・床と一体になっており、最小限のパーツで構成されています。設営も早く、空気を入れてたった2分間で使用できるようになりますよ。

うわあ、本当だ!ぺっちゃんこだったのに、たった2分で人が何人も入れるテントに早変わりだ!

鍛治澤さん 車2台分の駐車スペースがあれば、どこでも設置できます。

空気は電動ポンプか、手動で注入でき、一度入れた空気は漏れにくいので長い期間形状を維持できます。空気を抜けば、持ち運びできる大きさになり、収納に場所も取りません。

パンパンに入れた空気で自立するテントにて、当テントを紹介してくださった鍛治澤さん

ぺっちゃんこのテント

空気を入れる電動ポンプ

電動ポンプとテントをつなぐ穴

電動ポンプをテントに装着

空気を入れる途中経過

テントの完成

じゃあ、ひょっとして災害の時に役立ちますか?

鍛治澤さん そうなんです!災害時の備蓄品として、行政や全国の自治体などへ年間150から200ほど納品しています。

高谷さん 災害時に救護所や避難所として、また災害拠点にするなどいろんな用途に使えます。枚方市とは災害協定を結んでいるので、いざという時にすばやくご提供できる仕組みを整えています。

鍛治澤さん 災害時以外にも、例えば膜を二重にしてエアコンを入れると中が涼しくなるので、イベントの臨時休憩所としても使えます。子ども食堂に使う例もありました。膜は薄くて丈夫だし、外の光を通すので電灯もいりません。

薄くて軽くて丈夫!頼りになるテントですね。

高谷さん 弊社で作る災害用のテントの場合、約8割が既製品で2割がご要望に応じたオーダーメイド。特注品です。でも、弊社全体の製品でみた場合、オーダーメイドが9割。お客様から「膜でこんな物って作れる?」と相談依頼されることが、とても多いんですよ。

ほとんどの製品がオーダーメイド?!驚いたなあ。

品質にこだわり、研究施設も備えている

膜の接着って、どうやってるんですか?

高谷さん 熱と圧力で圧着したり、ミシンで縫い合わせたりしています。

どんな作業か見学できますか?

高谷さん はい。こちらは、熱と圧力で、膜と膜とを圧着しているところです。

圧力と熱で、膜と膜をぴっちりくっつけるんですね。

熱を使って膜と膜とを圧着する作業

膜同士がくっついた状態

春口さん 手で膜に触って具合をチェックしながら圧着していきます。熱を加えすぎると膜が焦げるし、熱が足りないとくっつきません。きちんと圧着できるスピードを保ちながら行う作業は、経験を積んだ職人ならではです。

製造全般を紹介してくださった春口さん

でも、本当に熱だけでちゃんとくっつくんですか?ちょっと心配デス……。

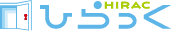

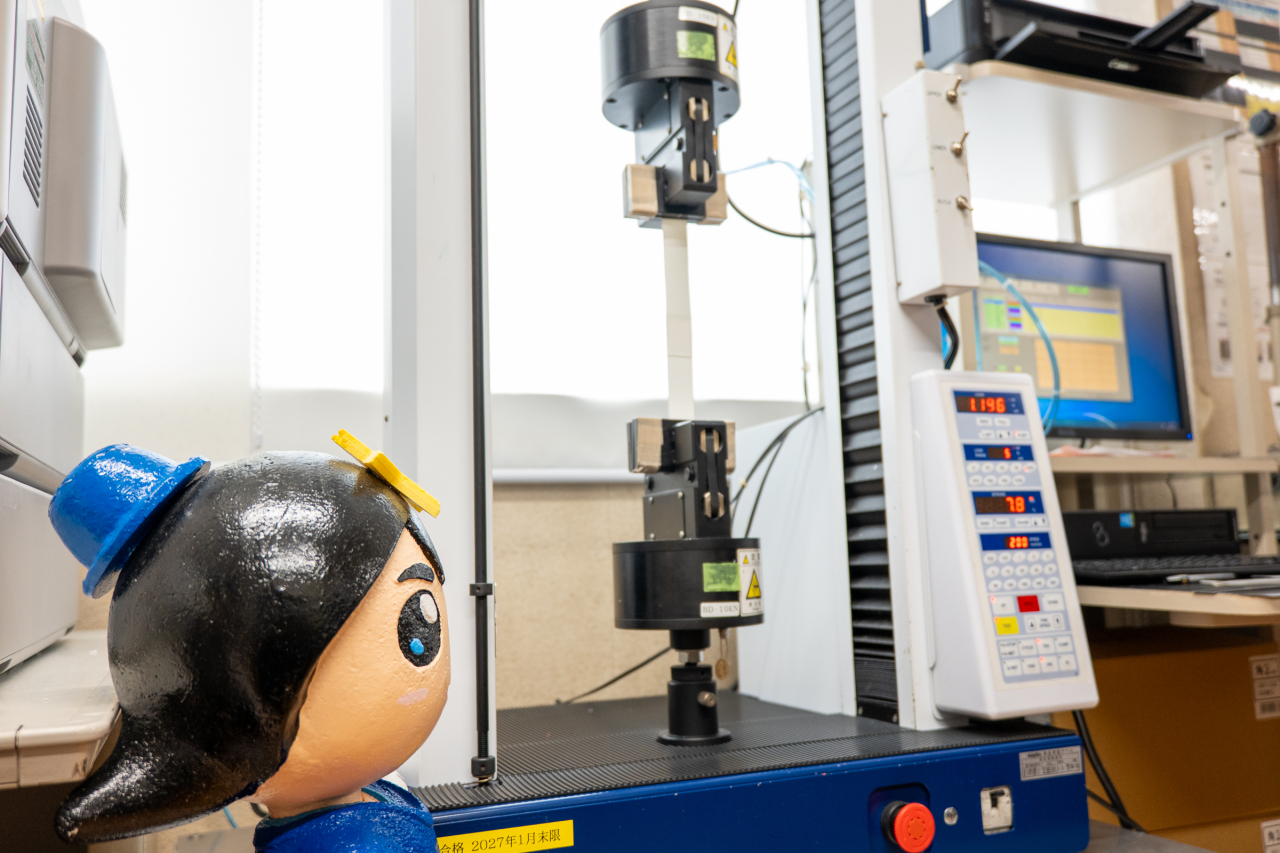

高谷さん じゃあひこぼしくん、私たちがきちんとくっつけるためにどんなことをしているか、特別にお見せしますね。ここは、膜の強度を試験する部屋です。これは、ちょうど膜と膜とをはりつける部分。ここがきちんとくっついていないと、空気漏れを起こします。

膜と膜とをはりつける部分

春口さん 膜の厚さにはいろいろ種類があるけれど、厚くてせいぜい0.8ミリメートルくらい。今お見せしている膜の厚さは0.5ミリですね。さあ、これは熱で圧着した膜です。この機械を使って、上下にぐーっと引っ張ってみるね。……

うわあ~!ぜんぜん切れない……本当に強いんですね!

春口さん 今、200キログラムで引っ張っています。

え~!200キログラム…うわっ!ここで切れた。

機械を使って引っ張るがなかなか切れない

200キログラムで引っ張っていると切れた

春口さん これだけ薄いのに、強いでしょう?

でも薄いからこそ、外からの刺激に敏感なところもあります。だから圧着するときにどれくらいの温度で、何秒間温めて圧着するかなど、毎日設定を決めています。

毎日?毎日設定が変わるんですか?

春口さん 毎日です。

なぜなら、その日の気温や湿度、膜材によってきちんと圧着できる条件が違うからです。だから朝と昼の作業開始前、1日2回の強度チェックをして、そのたびに機械の設定を調整します。

すごく入念にチェックしているんですね!そうやって品質を保っているんだね。

春口さん あと、膜は縦糸と横糸を使って織り上げられているので、伸び縮みします。そんな膜の性質も考えた上で、圧着したり裁断したりしています。

高谷さん こちらではパーツの接合を行っています。

パーツも手作業なんですね!

高谷さん その奥にある巨大なテーブルが、膜を切る裁断機です。

従業員は、複数の作業をこなせる多能工を目指してマルチに活躍しています。一見非効率に見えますが、互いの作業を理解していることで柔軟にサポートに入れるため、実際には作業の流れがスムーズになり、結果として効率的な生産が実現できています。

パーツの接合を行っている

工場で苦労することは何ですか?

春口さん 一つは溶着作業。もし膜がずれてくっついても、やり直しはできません。一回で成功させないといけないので、溶着作業は職人の腕が試されます。心がけているのは品質を保つための、従業員との意識の共有です。

一枚の膜を切って、つなげていきながらカタチにしていく流れを見せていただきました。ありがとうございました!

なぜ太陽工業は「膜」なのか

太陽工業さんは、はじめから大きな膜を作っていたのですか?

高谷さん 太陽工業は、1922年に「能村テント商会」として創業し、当時はテントを作っていました。その頃から新しい技術に積極的でした。1929年に開発した「モダンテント」は、自転車のチューブに空気を入れて骨組みにし、布で覆ったもので、現在の空気膜構造の原型です。戦争でいったん廃業したものの、戦後再建し、リュックサックや船舶用シールなどの製造から、劇場・映画館の幕やカーテンも手掛けるようになりました。

だんだん大きなものを作るようになっていったんですね。

高谷さん その先駆けが、1956年に設計・製造した木下サーカスの大テント。高さ約38メートル、幅46メートルもありました。当時、膜の構造物は海外の方が進んでいて、創業者は1967年のモントリオール万博などで「膜構造の未来」をはここにあると強い刺激を受けたそうです。

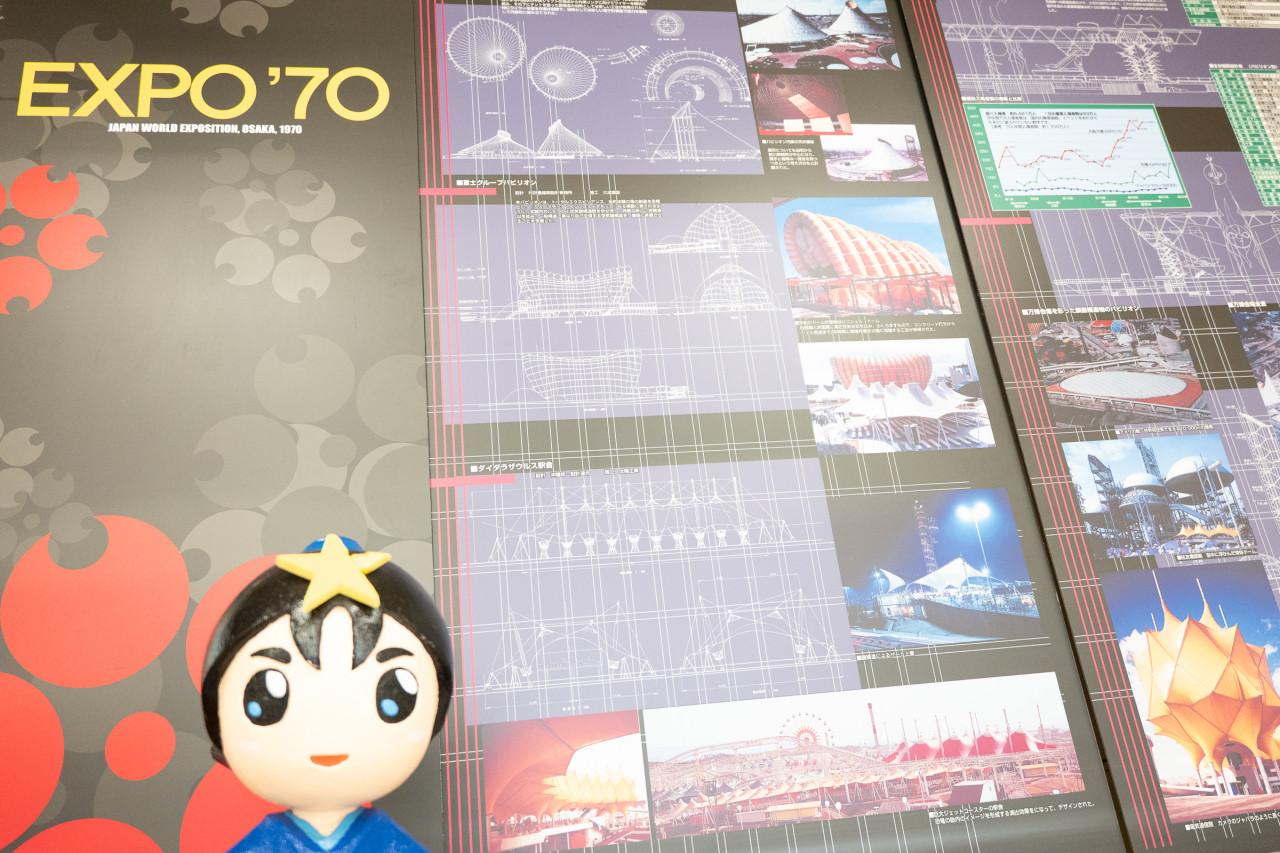

日本人に膜をお披露目したのが、1970年の万博だったんですね?

高谷さん そうです!「月の石」で大人気だったアメリカ館や、冨士グループパビリオンを手がけました。この万博で、「テント=仮設」という世間の認識をくつがえしたのです。膜は建築物にも使えると、広く知られるようになったきっかけになりました。

まさに未来建築のパイオニア!だから今の社長さんが、「万博は我々のルーツ」、「今回の万博で、社会へ恩返ししたい」と仰っておられるのですね。ちなみに1970年のパビリオンの膜は、どこで作ったんですか?もしかして……

高谷さん はい、枚方工場です!当時はまだ、現地で膜を張り合わせる技術がなかったので、必死で巨大な1枚の膜をたぐりよせながら手作業で作ったというエピソードがあるくらいです。

1970年の万博 アメリカ館

1970年の万博 冨士グループパビリオン

いまや太陽工業さんの膜は、国内だけでなく海外でも使われていますね。

高谷さん おかげさまでスタジアムや商業施設など、数多くの膜の建築物をやらせていただいています。

「2025年大阪・関西万博」でもたくさんのパビリオンに関わっているとか?

高谷さん 私どもは20件以上の案件に関わらせていただきましたが、これも70年万博がルーツだと思っています。

「2025年大阪・関西万博」 枚方製造の代表的な案件

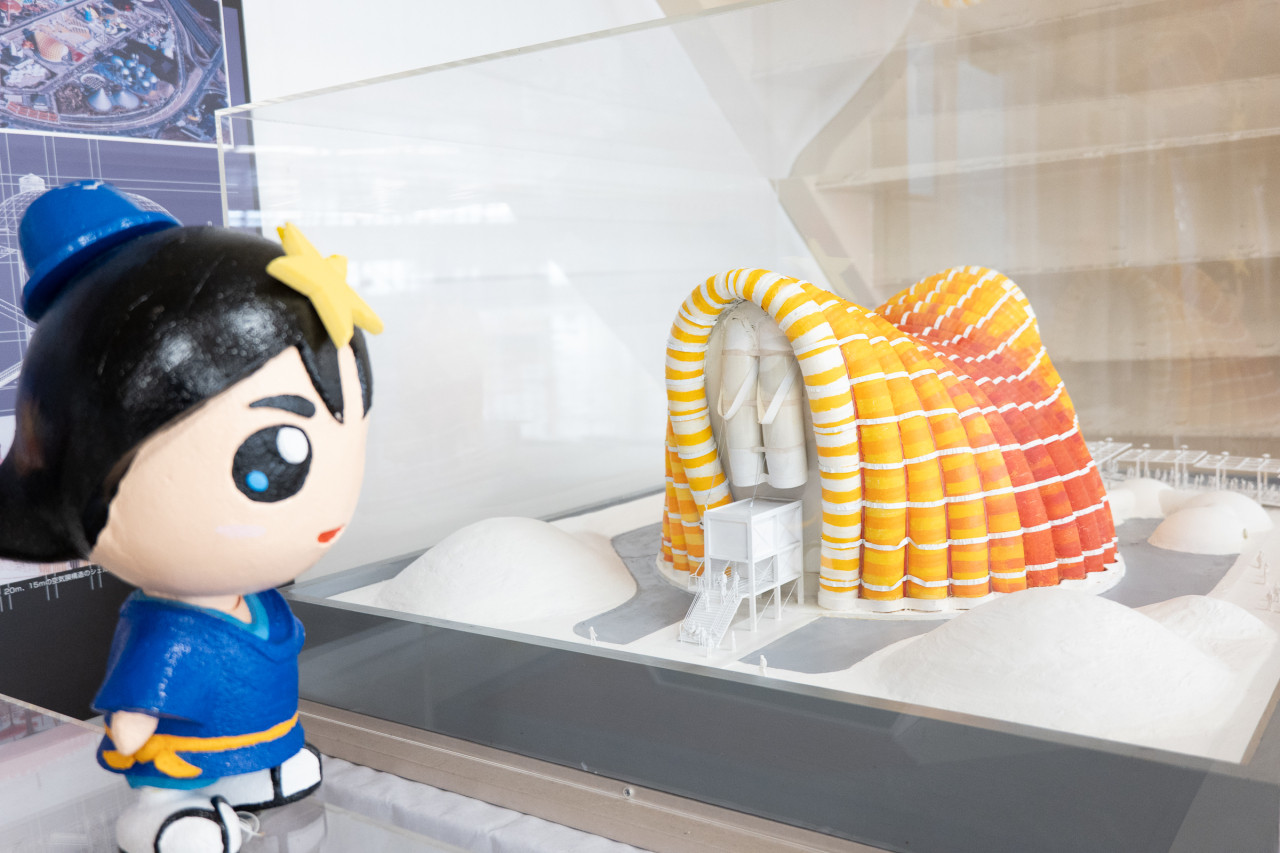

万博サウナ「太陽のつぼみ」

飯田グループホールディングスパビリオン

関西パビリオン

フューチャーライフビレッジ

その他、太陽工業さんが関わる「2025年大阪・関西万博」のパビリオンはこちらからご覧ください。

膜の力で、未来をつくる

太陽工業さんの「ここが強い!」を教えてください。

高谷さん 何といっても高い技術力です。独特の製品にこだわってきた歴史を持つ、ニッチトップ企業としての専門性も強みでしょう。また膜業界をひっぱるリーディングカンパニーとして、研究開発にも力を入れています。例えば汚れが付かない材料などの共同開発を材料メーカーと行っています。

高い技術力!例えばどんな技術ですか?

高谷さん 一つは、現場でピンと膜を張った状態で最大の強度が出せる設計力です。工場では作りたいものよりも小さめのサイズに作っておき、完成した時にデザイン通りの曲面を美しく出すための設計、製造技術を持っています。

なるほど!あと企業で「研究所」があるというのも珍しいですよね。

高谷さん 膜材メーカーとして世界で唯一、自社にISO認定の試験場を持っています。膜構造の技術と素材の研究開発を行う技術研究所があり、各事業部内にも開発部門を設置しているんですよ。だからこそ、さまざまな設備を導入し、お客様のニーズに応える新技術や新製品の開発ができます。

高谷さん 膜材に25年分の紫外線と雨と風、熱を加えて、それらの影響を短時間で検証可能にする機械もあります。促進暴露といって、劣化具合を顕微鏡などでチェックして開発に役立てているんです。

すごい。品質管理が徹底しています!

高谷さん 膜は軽くて持ち運びも楽といった、機能面でのメリットがあります。だからテントなど短時間で設置ができるものに向いています。あと移設を前提にした建物建設にも向いています。もう一つ、膜は人の心を柔らかく、温かくする空間づくりのできる素材です。社長はいつも、「膜で世界を平和にする」「膜で人を柔らかく、温かく包み込む存在であり続けたい」と言っています。

膜で枚方から日本全国へ、そして世界へ挑戦し続ける太陽工業さんのすごさがよくわかりました。今日は本当にありがとうございました!

社長ごあいさつ

数々のご予定でお忙しい能村社長。残念ながら当日はお会いできませんでしたが、特別にメッセージをいただきました!

代表取締役社長 能村 祐己 氏

当社は、1970年の日本万国博覧会を契機に大きく成長してきた会社です。会場で世界に先駆けて実現した巨大空気膜構造「アメリカ館」をはじめ、世界を魅了した膜構造がこの枚方工場より生まれました。結果として、当時設置された膜構造物の約9割を手がけたことは、私たちにとっても、膜構造建築にとっても大きな転換点でした。テントが単なる仮設の日除けから、「建築素材」としての存在へと認識を変えた瞬間でもありました。

万博に育ててもらった会社として、その恩返しをしたいという思いをもって、2025年の大阪・関西万博に臨んでいます。今回の万博では、未来を見据えた新素材の膜材の導入など、技術と表現の両面での挑戦を通じて、膜構造建築のさらなる可能性を示したいと考えています。

膜は、未来的な施設をつくるうえで非常に相性の良い建材です。次回の2030年サウジアラビア万博をはじめ、今後の世界的なイベントにおいても、膜構造を採用する動きが広がっていくと私たちは期待しています。

そして何より、私たちは「膜には世界を平和にする力がある」と信じています。柔らかく、しなやかで、人の感覚に寄り添う膜に包まれることで、人の気持ちが自然と穏やかになる。木や鉄のように硬く強いものではなく、肌に馴染む衣服のような存在として、人を優しく包み込む素材。それが膜です。

膜がつくる空間は、人の心に柔らかさを届けてくれる。膜の持つやさしさが、社会全体に広がっていく価値があると信じています。私たち太陽工業は、そうした「世界を柔らかくする」使命を胸に、これからも膜技術の可能性を追求し続けてまいります。

まとめ!太陽工業株式会社さんってこんな会社!?

- 体育館のような工場で生まれる製品の9割が、オーダーメイド!

- 品質にこだわり、研究施設も備えている!

- 膜で枚方から日本全国へ、そして世界へ挑戦し続けている!

※レポーターの勝手な推測です!本当のところはこちらでどうぞ!

太陽工業株式会社